Los

trituradores cónicos hidráulicos representan la

cumbre de la tecnología trituradora moderna, combinando eficiencia mecánica con avanzados sistemas de control hidráulico. Hasta el 15 de septiembre de 2025, estas máquinas siguen dominando las aplicaciones de procesamiento de rocas de mediana a alta dureza en las industrias minera y de agregados de todo el mundo. Este artículo examina en profundidad sus modos operativos, especificaciones técnicas y aplicaciones prácticas.

- Carcasa principal: Construcción de acero resistente que soporta todos los componentes.

- Conjunto excéntrico: Componentes mecanizados con precisión para movimiento giratorio constante.

- Cámara de trituración: Formada por el manto (cono móvil) y el cóncavo (revestimiento fijo).

- Sistema hidráulico: Incluye cilindros, acumuladores y válvulas de control (presión típica: 2-5MPa).

- Panel de control inteligente: Las unidades modernas integran monitoreo con IoT (Internet de las Cosas).

El triturador convierte la energía rotativa del motor en movimiento giratorio a través de:

- Rotación del eje horizontal accionado por el motor.

- Transmisión de engranajes al buje excéntrico.

- Movimiento de péndulo del cono de trituración inducido por el excéntrico.

- Compresión cíclica entre las superficies del manto y el cóncavo.

Características:

- Amplitud de oscilación grande (15-25mm).

- Velocidad de rotación baja (200-300 RPM).

- Capacidad de procesamiento alta (hasta 2000 tph en modelos grandes).

- Rango de tamaño de salida: 25-60mm.

Parámetros técnicos:

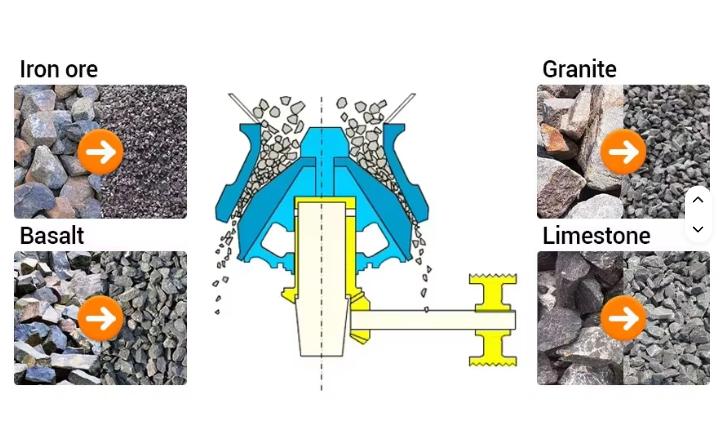

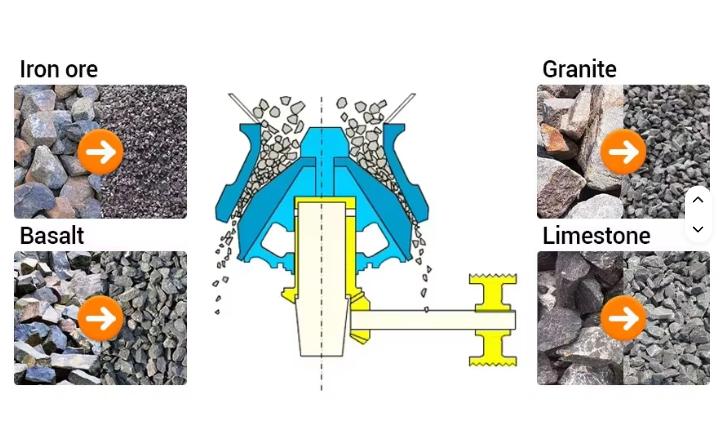

Aplicaciones:

- Reducción primaria de granito/basalto.

- Procesamiento de mineral en bruto (ROM, Run-of-Mine) en minas.

- Preparación de alimentación en plantas de agregados a gran escala.

Características de rendimiento:

- Equilibrio entre velocidad y amplitud de oscilación.

- Forma de partícula superior (cubicalidad >80%).

- Operación eficiente en energía (15-20% menos potencia que el modo grueso).

- Rango de producto: 10-30mm.

Técnicas de optimización:

- Ajuste dinámico del CSS a través de cilindros hidráulicos.

- Control de excentricidad variable.

- Modulación automatizada de la tasa de alimentación.

Atributos especializados:

- Velocidad de rotación alta (400-500 RPM).

- Formación de partículas por múltiples impactos.

- Excelente control de gradación (salida de 3-10mm).

- Bajo costo de desgaste (0.8-1.2g/tonelada para rocas duras).

Ventajas comparativas:

- Produce un 25% más de partículas cúbicas en comparación con métodos convencionales.

- Reduce la carga de recirculación en un 30-40%.

- Permite la producción directa de arenas especificadas.

- Monitoreo en tiempo real de:

- Corriente del motor (precisión ±2%).

- Presión hidráulica (resolución 0.1MPa).

- Temperatura de cojinetes (sensores RTD).

- Análisis de vibraciones (monitoreo de espectro FFT).

- Seguimiento del desgaste de revestimientos (tecnología de escaneo 3D).

- Sensores de calidad de lubricación (contenido de agua <0.5%).

- Algoritmos de desplazamiento de carga pico.

- Modo ecológico durante horas no pico.

- Sistemas de frenado regenerativo (modelos nuevos de 2025).

- Índice de abrasión (Ai) >0.5 → Se prefiere el modo grueso.

- Contenido de humedad >3% → Ajustes de velocidad reducidos.

- Requisitos de índice de lamellariedad → La trituración fina es esencial.

- Enfoque en capacidad de procesamiento: Modos grueso/intermedio.

- Enfoque en calidad: Modos fino/conformado.

- Operaciones equilibradas: Configuraciones de múltiples etapas.

- Costo de energía >$0.15/kWh → Modos de ahorro de energía.

- Costo de revestimientos >$50/kg → Operación a velocidad reducida.

- Costos de mano de obra → Se prefiere la automatización total.

- Inspecciones semanales de cojinetes excéntricos.

- Revisiones bimensuales de acumuladores hidráulicos.

- Intervalos de grasa cada 250 horas.

- Mediciones diarias del desgaste de revestimientos.

- Monitoreo en tiempo real de lubricación.

- Diagnóstico completo del sistema cada 500 horas.

- Mantener la limpieza del aceite hidráulico (norma ISO 4406 17/15/12).

- Monitorear la eficiencia del sistema de refrigeración (ΔT<15°C).

- Calibración de sensores cada 6 meses.

- Algoritmos de aprendizaje automático analizan:

- Composición de la alimentación (a través de sistemas de cámara).

- Patrones de demanda del mercado.

- Fluctuaciones de precios de energía.

- Sinergia electro-hidráulica:

- Tiempo de respuesta 25% más rápido.

- Reducción de energía del 18%.

- Trituración precisa para agregados especializados.

- Simulaciones virtuales del triturador permiten:

- Predicción de rendimiento.

- Análisis de modos de falla.

- Selección óptima de modos.

Los

trituradores cónicos hidráulicos se han convertido en sistemas de procesamiento sofisticados, donde la selección del modo operativo impacta directamente la

rentabilidad. La generación de equipos 2025 demuestra una flexibilidad sin precedentes, permitiendo ajustes en tiempo real a:

- Demandas del mercado para formas específicas de agregados.

- Fluctuaciones en los costos de energía.

- Características variables del material de alimentación.

Los desarrollos futuros se centrarán probablemente en:

- Operación completamente autónoma.

- Algoritmos avanzados de trituración específicos para materiales.

- Integración con sistemas de energía renovable.

La comprensión y aplicación adecuadas de estos modos de funcionamiento permiten a los operarios maximizar la utilización del equipo mientras minimizan los costos operativos —una ventaja crítica en el actual entorno competitivo del procesamiento de minerales.